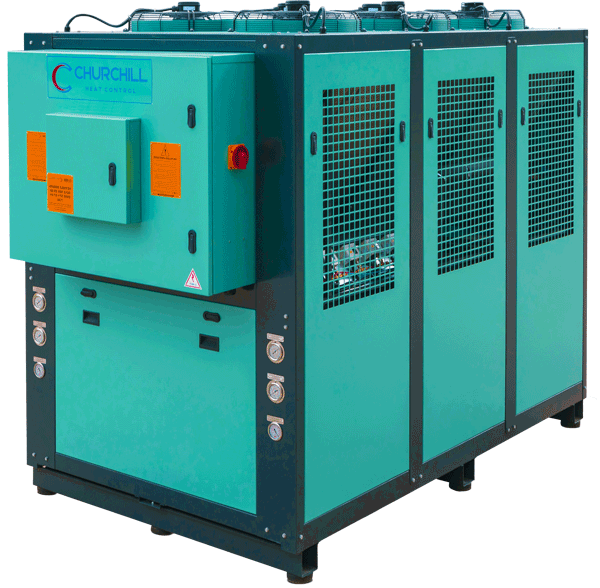

Чиллеры

Промышленные чиллеры ISI TAN: когда надежность измеряется не киловаттами, а сохраненными контрактами и часами бесперебойного производства

Сколько стоит час простоя производства, и кто объяснит клиентам срыв сроков поставок? На практике именно такие сбои подрывают доверие рынка, поэтому промышленные чиллеры для охлаждения сегодня рассматривают не как оборудование, а как финансовое решение по защите контрактов и репутации. Сколько стоит час простоя производства, и кто объяснит клиентам срыв сроков поставок? На практике именно такие сбои подрывают доверие рынка, поэтому промышленные чиллеры для охлаждения сегодня рассматривают не как оборудование, а как финансовое решение по защите контрактов и репутации

Почему 92% руководителей производства теряют сон из-за системы охлаждения: скрытые риски «обычных» промышленных чиллеров

Остановка системы охлаждения редко выглядит как катастрофа в моменте. Чаще это «всего лишь» час простоя, затем второй, и внезапно финансовые потери начинают измеряться не в рублях, а в сорванных обязательствах.

Внимание: потери от одного часа простоя в ряде отраслей достигают 2 млн рублей и выше, не считая штрафов и репутационного ущерба.

По данным отраслевых консалтинговых отчетов, стоимость часа простоя в пищевой промышленности составляет в среднем 300-500 тыс. рублей, в фармацевтике — до 1,2 млн, а в металлургии и переработке пластмасс может превышать 2 млн рублей за час. И это без учета штрафов и репутационного урона.

Проблема в том, что промышленные чиллеры традиционно выбирают по принципу «подходит по мощности и дешевле аналогов». Такая логика работает ровно до первого сбоя. Дешевое решение снижает бюджет закупки, но резко увеличивает вероятность внеплановых остановок, аварийных ремонтов и срочной логистики запчастей.

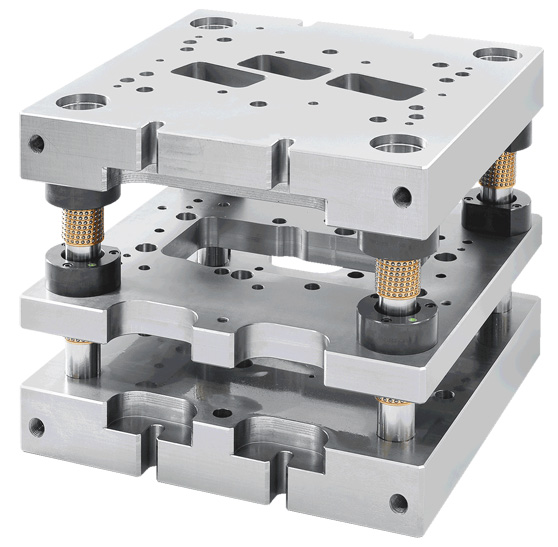

Экономия на старте превращается в регулярные расходы, которые сложно прогнозировать и невозможно красиво объяснить собственникам. Особенно болезненно это проявляется в непрерывных процессах, где чиллеры для охлаждения напрямую влияют на качество продукции. Перегрев оборудования ведет к браку, списанию партий и повторному запуску циклов.

В результате компания платит трижды: за простой, за испорченную продукцию и за восстановление доверия клиентов, которым уже пообещали сроки. На практике это хорошо видно по конкретным отраслям.

В пищевом производстве отклонение температуры всего на 2-3°C приводит к списанию целой смены продукции — в среднем от 5 до 15 тонн, что эквивалентно 2-4 млн рублей прямых потерь.

В фармацевтике перегрев охлаждающих контуров на этапе синтеза или хранения сырья означает утилизацию партии с себестоимостью от 8-10 млн рублей и повторную сертификацию, которая задерживает отгрузки на 2-3 недели.

В переработке пластмасс нестабильная работа чиллеров для охлаждения увеличивает процент брака на 6-9%, а это минус 1-1,5 млн рублей в месяц даже при среднем объеме производства – цифры, которые в отчетах выглядят как «операционные издержки», но по сути являются платой за риск.

Отдельная статья потерь – это скрытые расходы на обслуживание. По статистике сервисных служб, до 40% затрат на эксплуатацию стандартных промышленных чиллеров не закладываются в первоначальный бюджет. Это внеплановые выезды инженеров, срочная замена компрессоров, повышенное энергопотребление из-за деградации узлов и работа персонала в аварийном режиме.

Формально оборудование «работает», но каждый месяц увеличивает финансовую нагрузку и персональную ответственность руководителя.

В реальных расчетах это выглядит так: внеплановый выезд сервисной бригады с диагностикой и временным восстановлением обходится производству в 120-180 тыс. рублей, а при срочной замене компрессора сумма легко достигает 700 тыс.-1,2 млн рублей с учетом логистики и простоя.

Деградация теплообменников увеличивает энергопотребление в среднем на 8-12%, что для предприятия со средним чиллерным контуром означает дополнительные 150-300 тыс. рублей в месяц по счетам за электроэнергию. Добавить к этому сверхурочную работу персонала и аварийные переключения режимов, и скрытые расходы за год превышают стоимость сэкономленной разницы при покупке оборудования, превращая эксплуатацию в постоянный финансовый минус.

Система охлаждения редко фигурирует в отчетах, пока не выходит из строя, но именно с нее начинаются цепочки срывов, объяснительных записок и неприятных разговоров на уровне совета директоров. Становится очевидно: вопрос был не в том, какие промышленные чиллеры купить, а в том, какими рисками готово управлять производство, а какими нет.

На этом этапе становится понятно, что система охлаждения – это не инженерный узел, а элемент общей стратегии управления производственной стабильностью. И чем раньше этот фактор учитывается, тем дешевле обходятся ошибки.

ISI TAN: не просто чиллеры, а система управления производственными рисками

В классическом подходе надежность оборудования измеряют наработкой на отказ и паспортными показателями. ISI TAN исходит из другой логики: для бизнеса важна не техническая, а финансовая надежность. Наши чиллеры и промышленные чиллеры проектируются как инструмент защиты контрактов, сроков и управленческих решений.

Когда система охлаждения работает стабильно, производство выполняет обязательства, клиенты не получают поводов для пересмотра условий, а руководитель сохраняет контроль над ситуацией. Это и есть реальная ценность надежности.

Каждый элемент оборудования рассматривается через призму последствий его отказа. Надежность компрессора для нас – это не абстрактный показатель, а конкретное количество часов бесперебойной работы, которое конвертируется в сохраненные отгрузки и отсутствие штрафных санкций. Такой подход позволяет заранее управлять рисками, а не устранять их постфактум в режиме аварийных решений.

Второй ключевой принцип – это индивидуальный расчет совокупной стоимости владения (TCO). В отличие от стандартных предложений, где учитывается только цена закупки и базовое обслуживание, ISI TAN закладывает в модель реальные сценарии эксплуатации.

В расчет включаются энергопотребление на горизонте 5-10 лет, стоимость регламентных и внеплановых работ, а главное – финансовые потери от возможных простоев. Такой подход позволяет еще на этапе выбора промышленных чиллеров понять, какое решение действительно дешевле для бизнеса, а какое лишь выглядит привлекательным в коммерческом предложении.

Реальные проекты подтверждают, что разница между «дешевле при покупке» и «дешевле во владении» может достигать 25-40% за срок эксплуатации. Наши клиенты принимают решение не на эмоциях и не под давлением бюджета, а на основе прозрачных цифр, которые можно защитить перед собственниками и финансовой службой.

Третье отличие ISI TAN – это гарантия результатов, а не оборудования. Мы фиксируем не только параметры чиллера, но и обязательства по времени восстановления системы, доступности запасных компонентов и регламенту реагирования. В ряде проектов это дополняется механизмом финансовой компенсации за простой, если заявленные показатели не достигнуты.

Для руководителя это означает снижение персональной ответственности. Риск не перекладывается на эксплуатационную службу, а разделяется с поставщиком на договорном уровне.

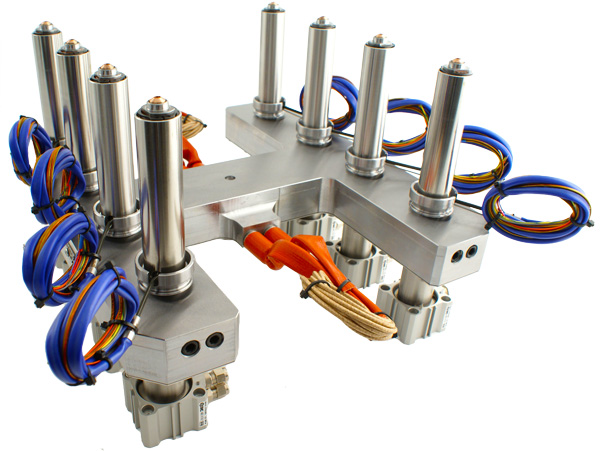

Практика показывает, что поставщик системы охлаждения влияет не только на стабильность оборудования, но и на управляемость производства в целом. Участие ISI TAN начинается на предпроектной стадии, когда оцениваются сценарии роста нагрузки, изменения графиков и потенциальные узкие места. Такой подход позволяет встроить промышленные чиллеры в систему управленческих KPI, сократить количество аварийных решений и снизить зависимость производства от ручного контроля в критических ситуациях.

В результате чиллеры ISI TAN переходят из категории потенциального источника рисков в управляемый производственный актив. Система охлаждения работает в рамках заранее рассчитанной модели, где сбои не рушат планы, а ответственность и финансовые последствия зафиксированы расчетами и договорными гарантиями.

Как именно мы снижаем ваши риски: технологии, о которых умалчивают конкуренты

Большинство поставщиков описывают технологии через характеристики. ISI TAN рассматривает их через последствия для производства. Каждое техническое решение оценивается по одному критерию: насколько оно снижает вероятность простоя, непредсказуемых затрат и управленческих рисков. Выбор конфигурации чиллера всегда привязан к сценариям эксплуатации, а не к каталожным параметрам.

Чиллеры с воздушным охлаждением используются в проектах, где критично быстрое внедрение без остановки действующих линий. За счёт модульной конструкции и минимальных требований к инженерной инфраструктуре монтаж и пусконаладка занимают от 5 до 10 рабочих дней, при этом производство продолжает работать в штатном режиме.

Отсутствие сложных гидравлических контуров снижает риск ошибок при подключении и устраняет необходимость длительных согласований. Для руководителя это означает то, что решение можно внедрить в сжатые сроки без простоя и связанных с ним финансовых потерь.

В проектах с высокой тепловой нагрузкой и длительным горизонтом эксплуатации приоритет получают чиллеры с водяным охлаждением. При одинаковой холодопроизводительности их совокупная стоимость владения ниже за счёт стабильной работы компрессоров и меньшего энергопотребления.

По результатам сравнительных расчетов TCO на горизонте 7 лет экономия по отношению к воздушным аналогам достигает 18-25%, а в энергоемких отраслях – и до 30%. Для бизнеса это означает предсказуемые эксплуатационные расходы и отсутствие резких скачков бюджета на охлаждение при росте загрузки производства.

Отдельное внимание уделяется системам отвода тепла. Сухие градирни позволяют отказаться от водоподготовки и расхода технической воды, что особенно важно для предприятий, работающих в условиях ужесточения экологических требований.

Снижение водопотребления на 100% исключает риски штрафов за превышение лимитов и упрощает экологическую отчетность. В ряде регионов это дает прямую экономию до 1-2 млн рублей в год за счет отсутствия платежей и санкций, а также снижает репутационные риски при проверках надзорных органов.

Ключевым инструментом защиты от роста тарифов становятся решения с панелями free-cooling. Чиллер с панелями free-cooling использует низкие температуры наружного воздуха для охлаждения теплоносителя.

В климатических условиях средней полосы это позволяет до 40-50% времени в году работать в экономичном режиме. В пересчете на цифры снижение затрат на электроэнергию составит 20-35% ежегодно и защиту бюджета от колебаний тарифов, которые невозможно контролировать управленческими решениями.

Сравнить и проанализировать технологии можно в таблице:

|

Технология |

Когда уместна |

Ключевое преимущество |

Снижение риска |

|

Чиллеры с воздушным охлаждением |

Ограниченные сроки внедрения, действующее производство |

Быстрый монтаж без остановки |

Минимизация риска простоя при замене |

|

Чиллеры с водяным охлаждением |

Высокая нагрузка, длительная эксплуатация |

Низкий TCO на горизонте 5-10 лет |

Предсказуемые эксплуатационные расходы |

|

Сухие градирни |

Экологические ограничения, дефицит воды |

Отказ от водопотребления |

Защита от штрафов и проверок |

|

Чиллер с панелями free-cooling |

Рост тарифов, холодный климат |

Снижение энергозатрат до 35% |

Контроль затрат на электроэнергию |

Важно, что все перечисленные технологии не существуют отдельно друг от друга. Они комбинируются в рамках единой системы, где каждый элемент усиливает общий эффект. Чиллеры с воздушным, водяным охлаждением, сухие градирни и free-cooling решения подбираются так, чтобы минимизировать не только технические, но и финансовые риски на всем сроке эксплуатации.

В результате система охлаждения перестает быть переменной величиной и становится предсказуемым фактором в бизнес-планировании производства.

«После внедрения системы охлаждения ISI TAN мы прошли жаркий сезон без единой внеплановой остановки. Экономия по электроэнергии составила около 32%, а совокупные затраты на охлаждение за год снизились более чем на 5,4 млн рублей. Для нас это был первый проект, где цифры в расчетах полностью совпали с фактом.»

– Директор по производству, предприятие пищевой промышленности

Хотите понять, какие из этих решений дадут максимальный эффект именно для вашего производства? Мы можем рассчитать это на ваших цифрах.

Не верите обещаниям? Вот что мы гарантируем документально

На этапе переговоров любые слова о надежности звучат одинаково. Разница появляется там, где обязательства фиксируются в документах и становятся частью управляемого процесса. Именно поэтому внедрение промышленных чиллеров ISI TAN начинается не с поставки оборудования, а с прозрачной схемы реализации проекта, рассчитанной на работу без остановки действующего производства.

Процесс внедрения выстроен так, чтобы система охлаждения обновлялась параллельно с текущими операциями и не создавала дополнительных рисков для сроков и качества продукции:

-

Аудит действующей системы охлаждения с анализом узких мест, сценариев отказа и последствий простоя для конкретного производства.

-

Проектирование и подготовка оборудования с учетом возможности поэтапного подключения без вывода линий из эксплуатации.

-

Монтаж и интеграция в согласованные технологические окна, без остановки основных производственных процессов.

-

Пусконаладка и нагрузочные испытания с фиксацией рабочих параметров и контрольных точек.

-

Передача системы в эксплуатацию с регламентами, SLA и финансовыми показателями, понятными для управленческого учета.

Отдельно фиксируется гарантия времени восстановления (SLA). В договоре прописываются допустимые сроки реагирования и восстановления работоспособности системы охлаждения, а также финансовые санкции в случае их нарушения. Это означает, что риски простоя не остаются внутренней проблемой предприятия, а разделяются с поставщиком на юридически подтвержденных условиях.

«Для меня ключевым стало то, что ответственность за простой была зафиксирована в договоре. За первый год эксплуатации мы сократили внеплановые простои на 70% и избежали потерь примерно на 9 млн рублей. Впервые система охлаждения перестала быть зоной постоянного управленческого риска.»

– Технический директор, предприятие переработки полимеров

Для снижения барьера входа действует программа «нулевого риска» на первый год эксплуатации. В этот период все ключевые показатели работы чиллеров для охлаждения контролируются и корректируются совместно. Такой подход позволяет убедиться в корректности расчетов на практике, а не на этапе презентаций.

Важно: время восстановления системы охлаждения и финансовая ответственность за простой фиксируются в договоре.

После ввода системы в эксплуатацию заказчик получает не только работающее оборудование, но и регулярную аналитику по его фактической эффективности. Показатели энергопотребления, отклонения режимов и причины вмешательств фиксируются и сопоставляются с расчетной моделью. Такой формат позволяет руководителю контролировать чиллеры для охлаждения на уровне цифр и отчетов, а не через аварийные сигналы и нештатные ситуации.

Дополнительно клиент получает доступ к прозрачному калькулятору ROI, в котором учитываются не только цена оборудования, но и энергопотребление, обслуживание, возможные простои и скрытые эксплуатационные расходы. Этот инструмент позволяет заранее понять финансовый эффект и использовать расчеты при защите бюджета перед собственниками.

Например, при расчете проекта для производственной линии с холодопроизводительностью 450 кВт калькулятор учитывает не только стоимость закупки, но и энергопотребление, сервис и риски простоя. В базовом сценарии стандартные промышленные чиллеры формируют совокупные затраты на уровне 28-30 млн рублей за 7 лет эксплуатации.

Решение ISI TAN при более высокой цене входа снижает эти расходы до 21-23 млн рублей за счет экономии электроэнергии до 30%, сокращения внеплановых ремонтов и уменьшения потерь от простоев. Разница в 6-8 млн рублей фиксируется в расчете ROI и становится аргументом не для инженера, а для финансового директора.

Экономия по совокупной стоимости владения составляет до 6-8 млн рублей за 7 лет эксплуатации.

Ключевые преимущества такого подхода:

- зафиксированная ответственность поставщика за результат, а не только за оборудование;

- управляемые риски простоя и понятные финансовые последствия;

- прогнозируемая стоимость владения на всем сроке эксплуатации;

- снижение персональной ответственности руководителя за сбои системы охлаждения.

В итоге промышленные чиллеры перестают быть зоной неопределенности и превращаются в контролируемый элемент производственной стратегии, где каждое обязательство подтверждено расчетами и документами, а не обещаниями

Откровенные ответы на вопросы, которые обычно задают за закрытыми дверями

1. Сколько времени займет замена чиллера без остановки нашего производства?

В большинстве крупных проектов замена системы охлаждения занимает от 2 до 5 рабочих дней и проходит поэтапно, без полной остановки линий. При использовании Чиллеров с воздушным охлаждением сроки сокращаются до 1-3 дней за счет отсутствия сложных гидравлических контуров и минимальных требований к инфраструктуре.

Ключевой момент – параллельная работа старой и новой системы на этапе интеграции, что позволяет сохранить технологический режим и выполнить обязательства перед клиентами без сдвига графиков.

2. Как вы доказываете, что ваше оборудование сократит именно наши издержки, а не просто будет работать дольше?

Перед внедрением промышленных чиллеров ISI TAN выполняется индивидуальный финансовый расчет, в котором сравниваются несколько сценариев эксплуатации: текущая система, стандартные рыночные решения и предлагаемая конфигурация. В расчет закладываются энергопотребление, обслуживание, риски простоя и потери от брака.

Эти цифры фиксируются в модели TCO и подтверждаются в ходе первого года эксплуатации, что позволяет увидеть фактическое снижение затрат в управленческой отчетности, а не в теоретических показателях надежности.

3 Что происходит, если ваш чиллер выходит из строя и как это повлияет на мою карьеру?

В случае отказа оборудования включается регламент SLA с заранее зафиксированным временем реагирования и восстановления. Ответственность за соблюдение сроков лежит на поставщике, а при их нарушении применяются финансовые санкции.

Для руководителя это означает, что инцидент не превращается в персональный управленческий риск: причины, действия и последствия документированы, а простои компенсируются в рамках договора. В такой модели чиллеры перестают быть фактором, который ставит под угрозу репутацию и управленческую устойчивость.

Закажите индивидуальный финансовый расчет надежности: мы оценим риски вашего производства и подготовим коммерческое предложение с компенсацией за простой – документ, который защищает не только процессы, но и вашу управленческую репутацию.