Профессиональный подход к чистке термопластавтоматов и экструдеров

Огромные объемы полимерного сырья теряются ежедневно при чистке термопластавтоматов (ТПА) и экструдеров. Смена материала или цвета, образование нагара на шнеке – все это, зачастую, головная боль для производственников. Многие компании, действуя по старинке, используют для чистки обычные полимерные материалы, такие как полиэтилен, полипропилен и т. д. Но чистка данным методом не всегда приводит к положительному результату, а удаление нагара в материальном цилиндре во многих случаях просто невозможно. Основной проблемой такого подхода является простой оборудования, т. к. в сложных случаях процедура чистки занимает значительное время. Например, работники одного из рязанских предприятий при переходе с черного поликарбоната на темно-красный PMMA тратят до 1 смены работы ТПА вхолостую, т. к. не могут добиться однородности цвета изделия. Всё это время оборудование производит брак. Помимо этого, затраты на электроэнергию, зарплату операторов, амортизацию оборудования приводят к большим финансовым потерям. Все они ложатся на себестоимость продукции и снижают способность конкурировать с другими производителями.

Суммарные финансовые потери (П) могут быть представлены в следующей формуле:

П = M + Эм + Ом + Эг + Ог

Где:

- M –стоимость полимерного материала, который используется для чистки;

- Эм – затраты на электроэнергию при переработке материала;

- Ом – заработная плата оператора ТПА;

- Эг – расходы на электроэнергию, необходимую для повторной грануляции брака;

- Ог – заработная плата оператора гранулирующей установки.

Следовательно, лучший способ снизить финансовые потери – это уменьшить стоимость очищающего материала и сократить время на чистку оборудования, т.к. оно влечёт за собой сокращение издержек на заработную плату операторов и электроэнергию. Благодаря современным очищающим средствам можно сократить время и количество материала в десятки раз. Сегодня на рынке предлагается большое количество таких средств разного принципа действия и способа применения. Основные – это абразивного, физического и химического действия. Первые два типа имеют проблемы, связанные с возможностью повреждения элементов материального цилиндра абразивными оставляющими и низкой эффективностью чистки. Смеси химического воздействия не имеют данных недостатков. Они состоят на 80-90% из полимерного материала и на 10-20% из специальных неабразивных добавок. В результате нагрева смеси в материальном цилиндре происходит химическая реакция, смесь вспенивается, заполняя тем самым весь объем материального цилиндра. Химические компоненты вступают в реакцию с остатками материала, красителя, нагара, ржавчины и т.д., размягчают их и впитывают как губка. Затем чистящий состав удаляется из материального цилиндра при прогоне материала.

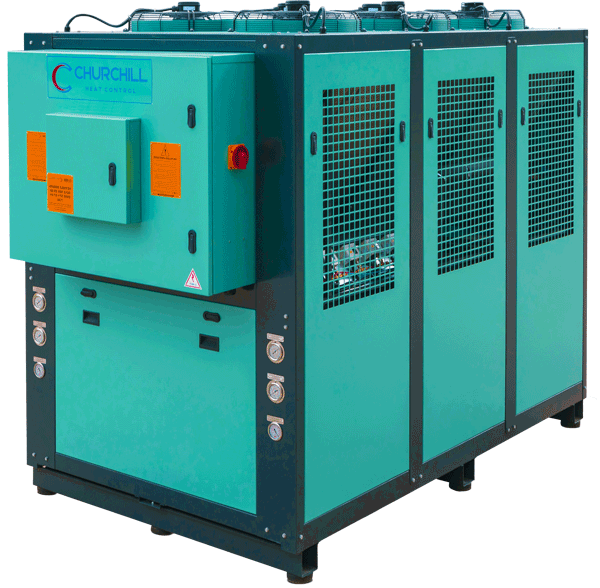

Фото 1. Очищающие смеси Ultra Plast готовы к применению и не требуют смешивания с другими компонентами

Одним из производителей очищающих смесей химического действия является итальянская компания Ultra System, предлагающая несколько типов смесей под торговой маркой Ultra Plast для решения различных задач, таких как: смена материала и цвета (в том числе с темного на прозрачный), удаление нагара, консервация оборудования и т.д.

Данные смеси готовы к применению и не требуют смешивания с каким либо дополнительным материалом. Процедура чистки очень проста. Смесь засыпается в бункер термопластавтомата или экструдера и выводится наружу при режиме прогонки. Причем химическая реакция происходит при той же температуре, при которой перерабатывается материал, что сокращает время чистки. Очищающие смеси не имеют в своём составе никаких абразивных компонентов, растворителей и совершенно безопасны как для человека, так и для оборудования. Несколько марок специально разработаны для чистки горячеканальных систем, например при производстве ПЭТ-преформ.

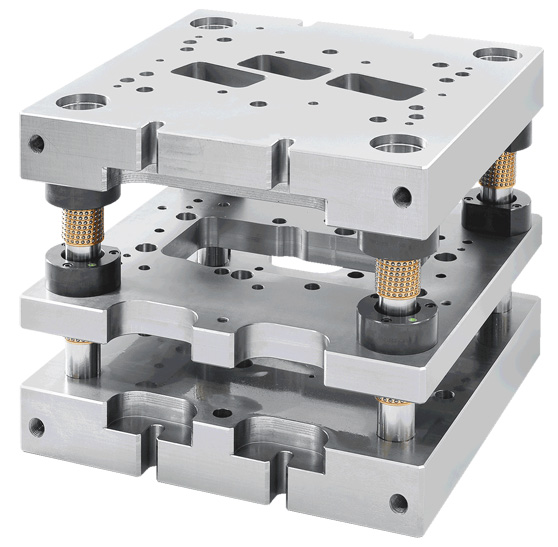

Фото 2. Сокращение количества брака при изменении цвета при производстве ПЭТ-преформ

Количество смеси Ultra Plast, необходимое для одной чистки обычно равняется одному - двум объемам материального цилиндра в зависимости от степени загрязнения оборудования. Следовательно, нетрудно подсчитать время, которое необходимо затратить на чистку. Оно равно времени прогона данного количества полимерного сырья через термопластавтомат или экструдер.

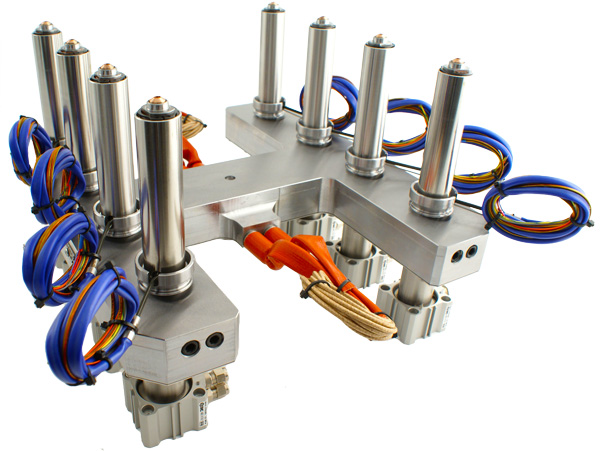

Фото 3. Очистка горячеканальной системы пресс-формы при переходе с чётного ABC на прозрачный полистирол

Для чистки экструдеров для производства пленки методом раздува рукава компания Ultra System разработала высокоэффективный состав, который очищает шнек, материальный цилиндр и головку как в режиме прогона материала, так и в режиме производства плёнки.

Таким образом, применение очищающих смесей Ultra Plast позволяет существенно сократить затраты при подготовке к производству нового изделия. Безусловно, их стоимость выше по сравнению со стоимостью полимерного сырья, но, проанализировав все затраты связанные с традиционными методами чистки, выгода очевидна.

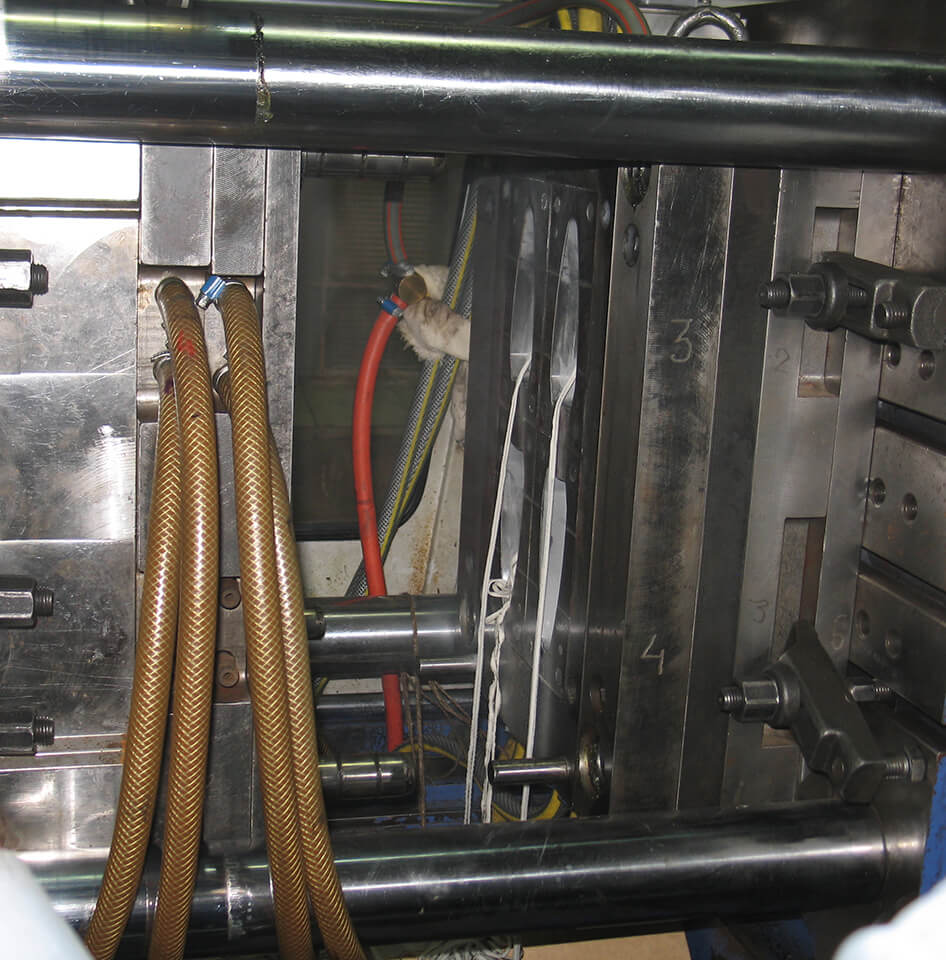

Фото 4. Пример чистки шнека ТПА для смены цвета с использованием смеси Ultra Plast PO-CS (переход с оранжевого на белый) и обычным полиэтиленом (переход с красного на прозрачный)

Фото 5. Результат очистки горячеканальной формы и ТПА смесями Ultra Plast при переходе с темно-синего цвета на белый.