Правильный город?

Все верно

Изменить город

127254, г. Москва, ул. Руставели д. 14, стр. 6, оф. 8

Пн-Пт: с 9:00 до 18:00

Сб-Вс: выходной

Оборудование

Услуги и сервис

Партнеры

Контакты

Периферийное оборудование для переработки пластмасс

Чиллеры и сухие градирни

Чиллеры с воздушным охлаждением

Термостат для пресс-форм

Чиллеры с водяным охлаждением

Автоматическая система контроля протока для термостата

Сухие градирни

Шланги для термостатов

Дробилки для пластмасс

Шредеры для пластика

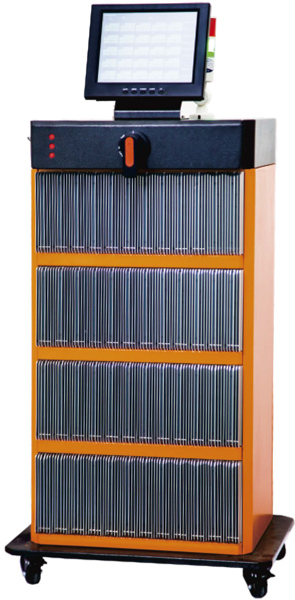

Сушилки для полимеров

Магнитный сепаратор для сыпучих материалов

Вакуумные загрузчики полимерного сырья

Миксеры для пластика

Установка для очистки каналов охлаждения пресс-форм

Ротаметр для воды

Термопластавтоматы

Гидравлические термопластавтоматы Sonly F9 (премиум серия)

Гидравлические термопластавтоматы Sonly TS (бюджетная серия)

Электрические термопластавтоматы SONLY TSEK

Двухплитные термопластавтоматы Sonly TSDK

Вертикальные термопластавтоматы DENICE

Мини-термопластавтоматы Mega Tech гидравлические

Мини-термопластавтоматы электрические WITBOY

Небольшие термопластавтоматы SSF гидравлические

Быстроразъемные соединения

Быстроразъемные соединения для воды

Коллекторы для воды

Мультисоединения быстросъемные

Перегородки для системы охлаждения пресс-форм

Разветвители, уголки, переходники и другие аксессуары для БРС

Быстроразъемные соединения для воздуха

Быстроразъемные соединения для газа

Быстроразъемные соединения для гидравлики

Компаунды для очистки шнеков экструдеров, ТПА и ГКС

Для термопластавтоматов и горячеканальных систем пресс-форм

Для выдувных машин

Для экструдеров

Для выдувных пленочных экструдеров

Для ПЭТ-преформ

Для крышек и колпачков

Экструзионно-выдувные машины

Экструзионно-выдувные машины стандартной серии 0,5-30 л

Экструзионно-выдувные машины с аккумулятором 10-5000 л

Экструзионно-выдувная машина с аккумулятором и двумя станциями 10-60 л

Инжекционно-выдувные машины

Инжекционно-выдувные машины для ПЭ, ПП, ПС, ЭВА

Одностадийные инжекционно-выдувные машины для PET, PC, PETG, PP, PS